Visitamos Morgan Hill, la sede de Specialized

La fábrica de sueños

Se abre el telón, estás en California con una gran S rasgada de color rojo sobre ti… ¿Cuál es el título de la película? “Visitando Specialized, donde la realidad supera a la imaginación”.

Nada más salir de la furgoneta oigo un cálido: “bienvenido a Specialized”, es Robert Egger, Director Creativo y, posiblemente, una de las personas más influyentes e importantes de la marca americana. Nos damos la mano y enseguida nota que mis ojos están clavados en un BMW 2002 turbo del 74 que está aparcado frente a la entrada. ¿Te gusta? Me pregunta Robert, “lo he restaurado pieza a pieza y anda como el primer día”.

Robert Egger lleva más de 40 años trabajando en Specialized, de su talento e imaginación sin límites han salido las bicis más locas e imposibles que puedas imaginar y por supuesto también las más brillantes y conocidas. Junto a él pudimos ver y tocar muchas de sus creaciones, desde la mítica Renegade (la primera bici de carretera de doble suspensión) y la Roubaix hasta estrafalarios prototipos de bicis para la policía, Drags Racing, Tandems futuristas, fusiones bici-moto y toda una colección de extravagantes locuras que durante todos estos años han ido saliendo de su cabeza.

Te puede interesar...

Primeras pedaladas: nueva Specialized Turbo Creo SL 2020

De repente y sin que estuviera “en el guion” aparece Mike Sinyard, fundador de la marca, alma mater de la S y auténtico motor de todo lo que allí ocurre en el día a día. Mike Sinyard aún se emociona al mostrarnos la recreación de aquel famoso “taller-oficina-almacén” y al hablar de sus inicios en Europa hace más de 45 años y de cómo recorría una a una las tiendas de bicis de la bahía de San Francisco y posteriormente de todo California, Nevada, Colorado… Un breve paseo por el museo Specialized es suficiente para comprobar el paso del tiempo y muchos de sus hitos en las historia de las dos ruedas.

Sus primeras cubiertas, zapatillas, cascos, horquillas, muchos maillots amarillos, maglias rosas, arcoíris, las bicis ganadoras de Shaun Palmer, Cancellara, Ned Overend, Tom Boonen, Peter Sagan, Gilbert, Kulhavy, Sam Hill y muchas más. También, está la primera rueda de tres palos diseñada en 1990 y que aun hoy se sigue utilizando en pruebas contrarreloj. Solamente en este museo podríamos quedarnos durante horas y horas contemplando la historia viva de la marca y del ciclismo.

El pasado es siempre bonito, conocer a sus protagonistas, ver en vivo y en directo las bicis que dieron origen a nuestro deporte no ocurre todos los días. Pero ese no es el motivo de nuestra visita, estamos en Morgan Hill para saber lo que está ocurriendo en Specialized en estos momentos, cómo se diseña y desarrolla, como se investiga y se prueban los materiales. Estamos aquí, para ser protagonistas, al menos por un día, de ese “innovate or die” que en Specialized llevan por bandera desde hace ya muchos años.

Junto con los neumáticos, puede que los cascos hayan sido los componentes “históricos” que más prestigio y fama le ha dado a Specialized tanto en carretera como en montaña. Desde que decidieron no solo ser fabricantes de bicis, los ingenieros de producto pasan horas y horas frente al ordenador buscando el mejor diseño, aerodinámica, ventilación, protección o simplemente tratando de aligerar unos gramos sin sacrificar seguridad.

Después de tener el diseño en un ordenador el casco cobra vida en forma de maqueta 3D a escala, a partir de ese modelo en miniatura se perfila y define el diseño casi definitivo. Una vez fabricado a tamaño real se hacen las pruebas de ajuste, tallaje, ventilación, etc. Cuando ya tienen el casco fabricado comienzan las pruebas de impacto frontal y lateral, los test de retención, aguante de correas, las tallas, etc, etc. Aun así por muchas pruebas de “laboratorio” que hagan, desgraciadamente, no existe nada mejor que un “impacto” o un choque real. Después de una caída o al terminar la temporada los cascos de los corredores oficiales de fábrica se mandan a este laboratorio y se analizan y observan para tener un conocimiento lo más completo posible sobre la vida del casco fuera de la caja.

Poder analizar un casco después de una caída (siempre que se sepa como ha sucedido el impacto) supone la mejor manera para avanzar en el conocimiento y la seguridad de estos. En Specialized tienen claro que deben rodearse de los mejores, incluso hasta el extremo de mejorar lo ya existente. El mejor ejemplo es el MIPS SL “made in Specialized” surgido fruto de la colaboración entre la prestigiosa marca sueca y los ingenieros de Morgan Hill. También pudimos ver todas las ventajas del sistema ANGi de la mano de sus creadores. Un sistema de seguimiento y alerta en caso de accidente que seguro que conocéis si nos seguís habitualmente.

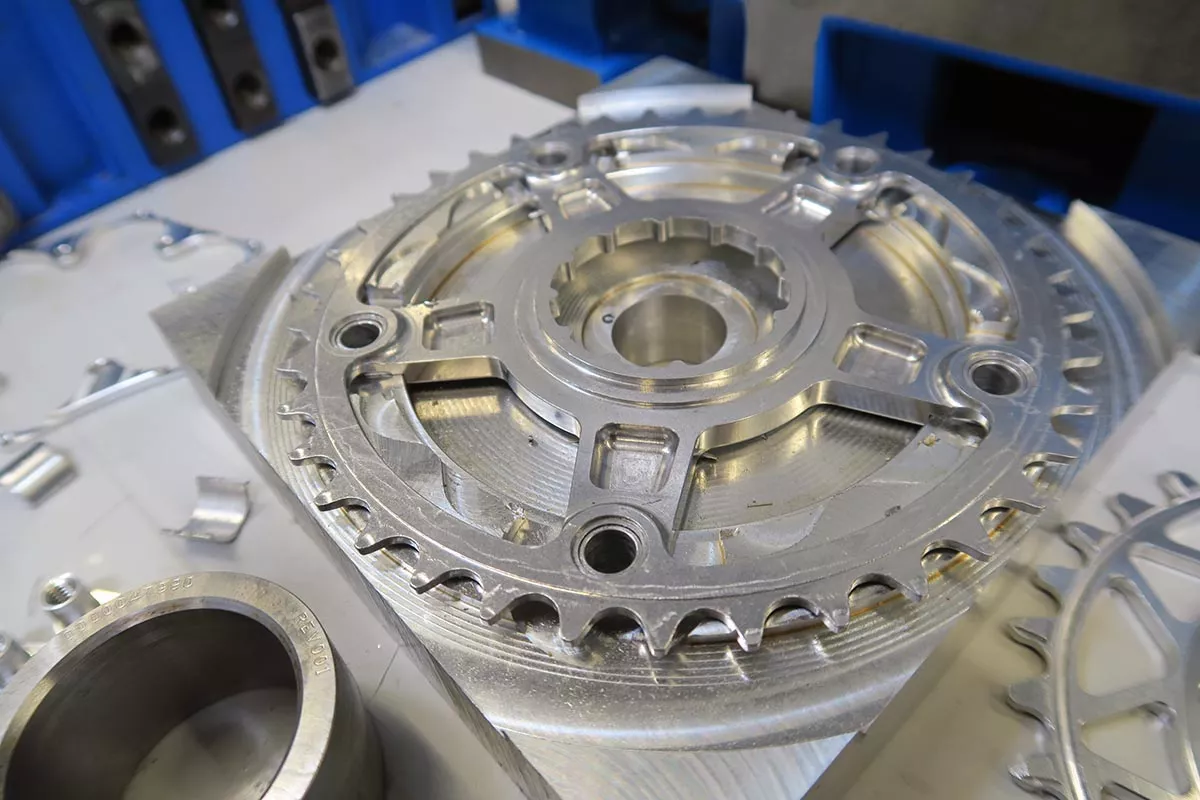

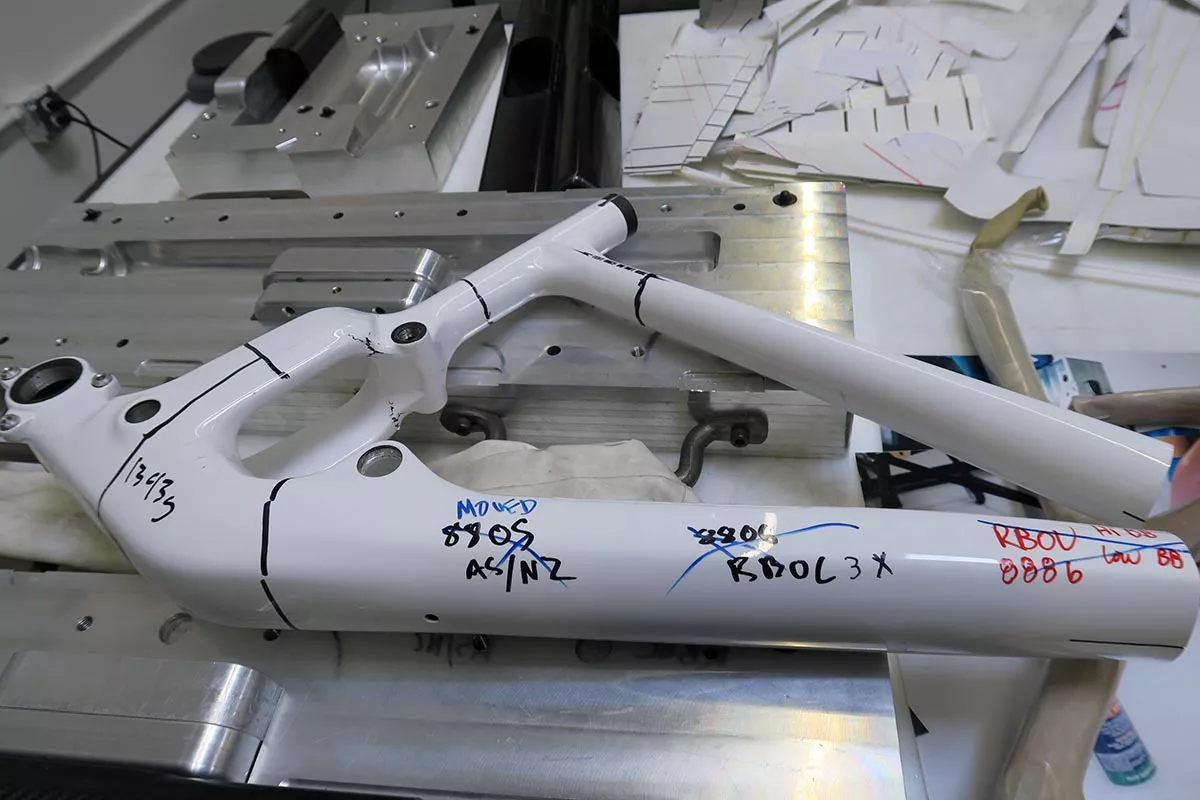

Sala de mecanizados

Una de las zonas más espectaculares que pudimos visitar es la zona en la que se diseñan y fabrican las piezas, aún en estado de prototipo, que una vez terminadas serán probados por los corredores oficiales, si el resultado es positivo se convertirán en componentes definitivos para las bicis de serie.

Te puede interesar...

Guía de compra: Specialized Tarmac

La inversión en maquinaria de última generación hace posible que, por ejemplo, al mismo tiempo que visitábamos esa zona de mecanizado pudieran fabricar una bieleta para la nueva Demo del corredor de DH Loïc Bruni. Al tratarse de prototipos, para ahorrar tiempo de fabricación y costes, el aspecto de estas piezas es más vasto que el que alcanzaría esa misma pieza si definitivamente se decidiera que pasa a la serie, en este caso la terminación y el acabado final podría ser de una hora, a veces más, dependiendo de cada pieza. En esta zona se prueban todo tipo de soluciones y se fabrica cualquier pieza que puedas imaginar.

Gracias a la tecnología de última generación la metodología de trabajo ha sufrido una auténtica revolución. Por poner un ejemplo práctico, si uno de sus equipos oficiales UCI World Tour o uno de sus corredores Factory necesita una pieza especial para una carrera concreta esta se puede fabricar y probar en 24 horas, un tiempo récord, algo impensable hasta hace muy poco. Resulta impresionante ver cómo de un taco macizo de aluminio aparece como por arte de magia un pulsador para la tija, un plato, el tapón de una horquilla, un guíacadena, una potencia, la pipa de un cuadro o cualquier pieza que puedas imaginar. Como dato curioso, la DMU 85 monoBLOCK, que es la más moderna máquina de mecanizado actual, cuesta nada más y nada menos que un millón de dólares.

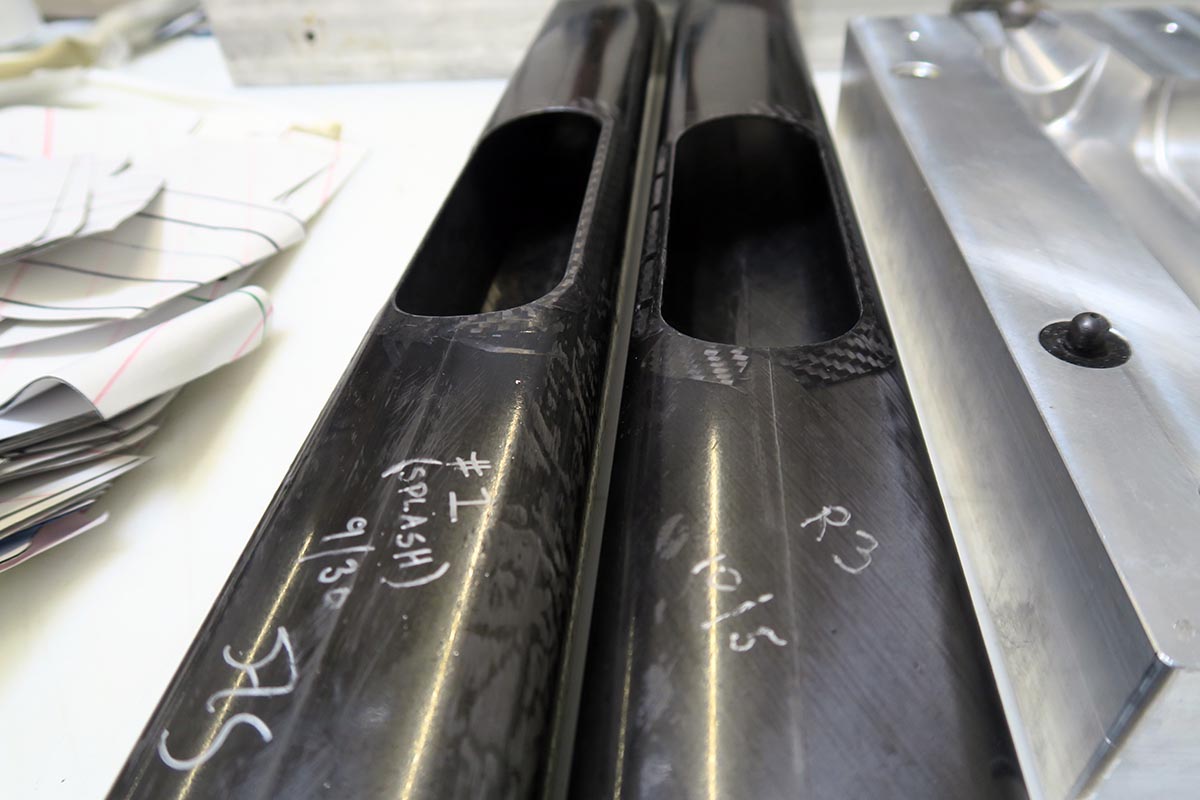

Carbon LAB

El carbono ha revolucionado nuestro deporte, es un material del que aun seguimos aprendiendo día a día. El nivel de desarrollo es tan específico y elevado que incluso hay muchos ingenieros que afirman que la investigación y el desarrollo aplicado del carbono de alto módulo en la industria ciclista es el más elevado del momento, por encima de la náutica o incluso de la aviación y la automoción.

Te puede interesar...

Primeras pedaladas: nueva Specialized Roubaix 2020

El cuadro de una Specialized Tarmac o de una Venge está compuesto por más de 400 piezas de carbono. Estas láminas de carbono están unidas entre sí, forman capas superpuestas cada una en una dirección concreta. Aquí no hay lugar para la improvisación, todo se mide y se prepara con precisión. El objetivo de los ingenieros de este departamento es obtener el máximo conocimiento posible sobre el comportamiento y las propiedades de los diferentes tipos carbono.

Brenton Haven representa la nueva generación de ingenieros que están trabajando a fondo sobre las posibilidades del carbono aplicado específicamente a las bicis. Ha sido el líder en proyectos como el nuevo cuadro Venge, Roubaix, Tarmac, Stumjumper, la recién presentada Turbo Creo o el SWAT Door.

Una lámina de carbono no trabaja de la misma manera si la colocamos en una posición u otra. Un mismo tipo de carbono puede romperse con la mano sin apenas esfuerzo si lo colocamos en una dirección o convertirse en irrompible si lo colocamos en otra. Con respecto a la rigidez o a la absorción es lo mismo. El trabajo de Brenton y de todo su equipo consiste en saber aprovechar al máximo las propiedades de este increíble material y aplicarlo al rendimiento de una bicicleta.

En palabras de Brenton resulta fácil entenderlo: “Todas las marcas trabajamos con los mismos ingredientes, eso es evidente, entones ¿porque los resultados al final no son los mismos? Imagina una gran mesa de cocina, en ella tienes los ingredientes, aceite, fruta, carne, pescado, especies, verduras, etc. Con esos mismos ingredientes unas personas serían capaces de hacer algo sencillo y básico para comer y un chef o un experto cocinero con años de experiencia obtendría sabores y texturas impensables. En este departamento, los ingenieros de Specialized hacemos lo mismo, gastamos muchos recursos y sacamos el máximo partido a los materiales y eso solo es posible teniendo el máximo conocimiento de ellos”.

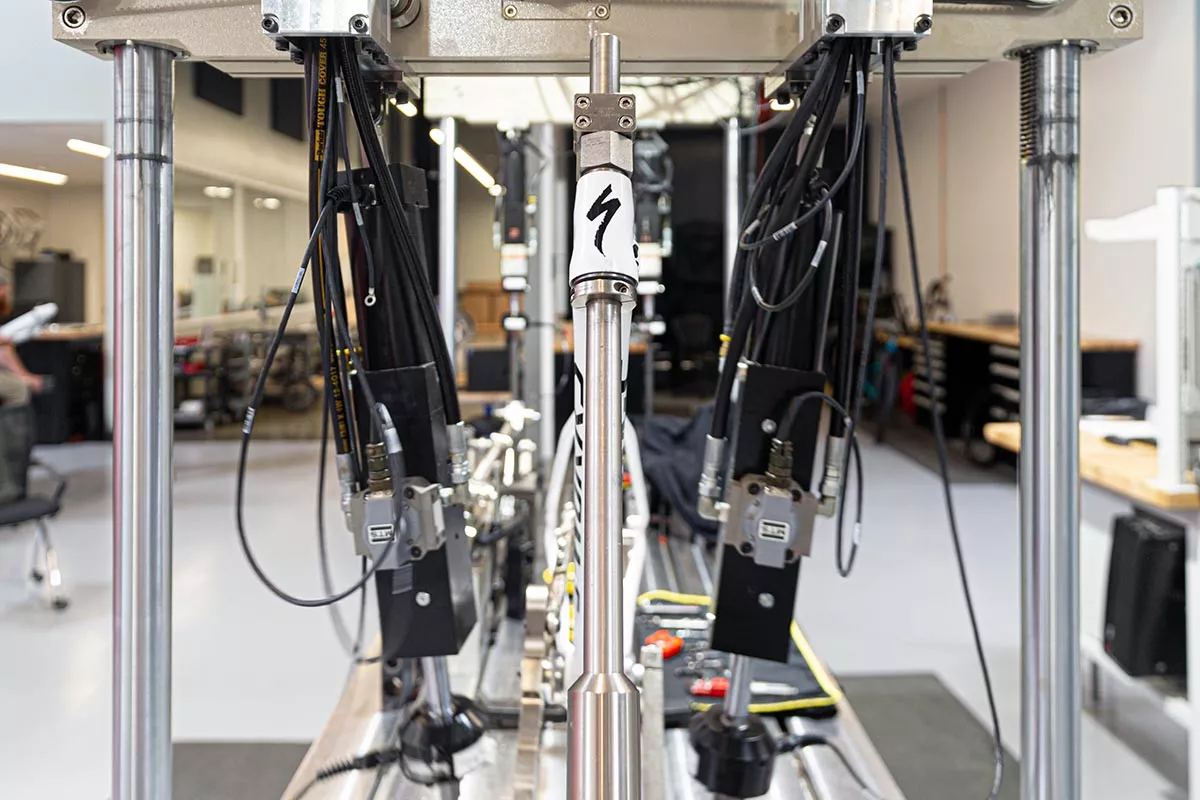

Test LAB, Suspension LAB... En definitiva Specialized World

Quizá no es la parte más espectacular de nuestra visita, pero sí una de las más importantes. El Test Lab, es la “máquina de la verdad”, es el lugar donde los cuadros se someten a pruebas extremas, en estos potros de “tortura” se mide la resistencia, la rigidez, la fatiga y el stress del material, la información obtenida nos dará como resultado si un cuadro está preparado para pasar a la serie o no. No se trata de saber en qué momento un cuadro se fisura o se rompe, se trata de saber los niveles de absorción o de flexión, de conocer si un cuadro es excesivamente rígido o no. Aunque cada departamento trabaja de manera independiente, la comunicación entre los ingenieros de este departamento y los demás departamentos fluye de manera ágil y casi diaria ya que los resultados de uno y de otro no dejan de ser valiosos para todos.

Antes de pasar a la serie los cuadros se usan durante meses por los probadores y equipos de la marca. Pasado este tiempo se desmontan y se toman mediciones. Se vuelven a montar durante varios meses en estos potros que trabajan durante las 24 horas del día. Después de ese tiempo se montan de nuevo y se sale a montar con ellos y se comparan los datos con los anteriores. En el momento de nuestra visita se estaban haciendo pruebas de rigidez lateral con la recién presentada Specialized Demo 29” de descenso y de la Epic HT 29 de XC.

Suspension LAB

Brian Lampman, Chance Ferro y el mítico Mike McAndrews son los ingenieros jefes y máximos responsables de todo lo relativo a las suspensiones. Sus nuevas instalaciones son increíbles, parecen sacados de una película de ciencia ficción, limpieza y pulcritud elevados a la máxima expresión.

Con la llegada de la “telemetría” se acabaron las pruebas por sensaciones, ahora todo se mide y se sabe con precisión. El propio Mike nos contaba: “gracias a la electrónica ahora se puede saber realmente qué es lo que pasa cuando una bici sube, baja o pedalea y podemos trabajar en la dirección correcta si tener que hacer tantas pruebas de campo”.

Specialized World

Muchos datos, mucha información, tecnología punta, instalaciones impresionantes con el único objetivo de hacer las cosas cada día mejor. Gente que vive la bici desde “el otro lado”, gente que trabaja con una motivación y una pasión casi contagiosa. Visitar Specialized es cómo entrar en una burbuja donde todo gira en torno a la bici y en la que su “Innovate or Die” no es solo una frase bonita escrita en la pared.

Hasta que no pasan unos días no eres capaz de asimilar la cantidad de horas de investigación y desarrollo, diseños fallidos, pruebas y más pruebas, prototipos, inversión en maquinaria y personal especializado, equipos de fábrica, etc. que son necesarios para que una bici sea ganadora o simplemente que sea eficaz y rinda al 100% para lo que fue diseñada.

Todos los rincones de Specialized destilan “aroma ciclista”, da lo mismo que te tomes un café o que estés en el túnel del viento. Mientras tu lees estás líneas ellos ya están pensando en cómo sorprendernos con su nueva bici. Es su forma de vida, en Specialized no se para, el futuro es ahora. A lo largo de nuestra visita vimos y probamos bicis de las que de momento no os podemos contar nada, otras ya las hemos probado y os hemos contado nuestras primeras impresiones. También vimos muchas mantas negras y algunas “puertas prohibidas” que pertenecen al secreto de la gran “S rasgada”, el futuro que nos espera es apasionante, Innovate or Die.

No te pierdas nada

¿Quieres estar al tanto de todas las novedades de Maillot Mag?

Suscribete a nuestro newsletter para no perderte el mejor contenido relevante, novedades, opinión, podcast, etc.

Iñaki Gavín

Iñaki Gavín  Specialized, Iñaki Gavín

Specialized, Iñaki Gavín  02/10/2019

02/10/2019